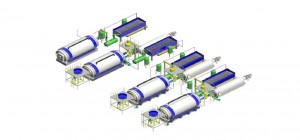

Introduktion til produktionsproces

Denne produktionsproces bruger mekaniseret strandingsbur til fodring.Det har ingen krav til slams råmaterialer (ingen urenheder≥5 cm).Det er enkelt og bekvemt, sparer arbejdskraft og tid, reducerer omkostninger og forbedrer effektiviteten.

1. Fodring: (en fuldt lukket silo er indstillet)

Efter at materialerne er ført ind i siloen af elevatoren, start fodringsventilen og fodringssneglen, og gå ensartet ind i sneglen eller den hydrauliske føder i henhold til den fastsatte standard, og brug føderen til at fodre materialerne ind i krakningskedlen.

2. Pyrolyse

Revner, indstillet temperatur 350℃- 470℃.Rotationshastigheden af krakningskedlen er 150 sekunder pr. cirkel.Efter afslutningen af olieslam-revnen kommer restproduktet ind i slaggeudtrækkeren, som sender resten ind i den vandkølede slaggebeholder.Resten lægges automatisk i en tonsæk fra høj temperatur til normal temperatur og emballeres til midlertidig opbevaring.

3. Opvarmning, trykregulering

Mere miljøvenlig brændgas bruges til opvarmning.Højtemperaturkrakning er udstyret med fire 30w brændstofmotorer og fire gassprøjtepistoler, som alle er intelligent styret for at sikre den normale temperatur, der kræves til krakningsproduktion.

Udstyrets produktionsdesigntryk er normalt, det normale produktionstryk er 0,01 MPa - -0,02 MPa, og det maksimale indstillede tryk er 0,03 MPa.Under produktionsprocessen giver trykreguleringssensoren det trykfølende signal.Trykreguleringssystemet åbner eller lukker overtryksreguleringsventilen i henhold til det indstillede tryk og udsender en alarmpåmindelse for at sikre en sikker produktion af udstyret.

3.4 Produktionsproces

Før produktion skal du kontrollere, om den elektriske drivanordning er normal, inklusive (kredsløb, reduktion, blæser, induceret trækventilator, cirkulerende vandpumpe), om fødespillet og afgangsspillet fungerer normalt, og om det intelligente strømfordelingsskab har nogen fejl (kontakt vedligeholdelsespersonalet før fejl, og start den ikke direkte)

Fodringsstadie

Produktionstrin: før produktion, kontroller om brændstofmotoren, luftpumpen, luftkompressoren og blæseren er normale, kontroller om vandtætningen mangler vand, hold luftudløbsventilen på spillet åben, hold slaggens udløbsventil lukket, og hold damptromlens udluftningsventil åben, og få derefter ovnen til at rotere fremad i ca. 100 sekunder/cirkel gennem driften af det intelligente strømfordelingsskab.Når brændstofmotoren åbnes for at hæve temperaturen med 50℃, luk udluftningsventilen på gasfordeleren, hæv langsomt temperaturen til 150℃- 240℃, og den ikke-kondenserbare gas begynder at blive genereret.Det sendes til ovnen til forbrænding gennem brændstofgasgenvindingssystemet.Afhængigt af mængden af ikke-kondenserbar gas skal du slukke for antallet af brændstofmotorer igen for at opretholde tilstanden af langsom brand.(Hvis mængden af ikke-kondenserbar gas er stor, vil den blive sendt til en anden gruppe udstyr til forbrænding gennem manuelle ventiler. Hvis andet udstyr ikke har brug for det, kan den overskydende ikke-kondenserbare gas sendes til det sekundære forbrændingskammer), og stig derefter langsomt til 380-450℃.Sørg for, at revnen er ren.Fald i ikke-kondenserbar gas,

Nitrogen rensning system;Det bruges hovedsageligt til at rense behandlingskedlen, gasbeholderen, kondensatoren, oliegasseparatoren og den vandkølede slaggebeholder for at erstatte den ikke-kondenserbare gas med nitrogen.Sikre sikkerheden ved produktion af udstyr.

Slagging system;Før slaggeudledning skal luftudløbsventilen til spilburet lukkes gennem det intelligente elskab, askekølesystemet skal åbnes for transmission, og den cirkulerende vandpumpe skal åbnes.Når tungolieventilen åbnes, skal en lille mængde tung olie først drænes for at undgå at klæbe til slaggeudløbsburet.Luk tungolieventilen, efter at den tunge olie er aftappet.Ovnlegemet vender og starter slaggeudledning i 1-1,5 time.

Materiale til revnekedel: 316L rustfrit stål Q245RQ345R national standard kedel stålplade

Pyrolyse kedel størrelse:φ 2800MM*7700MM

Volumen og varmevekslingsareal af krakningskedel: 47m3 og 80m2

Kondenseringstilstand og varmevekslingsområde: vandkøling 90m2

Hovedstrukturform: vandret rotation

Systemtryk: normalt tryk

Udstyrsområde: 50m lang, 10m bred og 6m høj

Udstyrsvægt: 50-60t

Eksplosionssikker proces: alle elektriske apparater er udstyret med YB national standard eksplosionssikre elektriske apparater

Brændstofforbrug: 600 m naturgas forbruges om dagen for kontinuerlig type³/ D kræver 500L/D brændselsolie

Strøm- og distributionssystem: udstyret er udstyret med en samlet effekt på 46,4 kilowatt.

Et intelligent skrivebordskontrolskab er udstyret (strømstyring, temperatur, tryk digital displayalarm, berøringsskærm intelligent ventilbetjening og andre funktioner).

Den gennemsnitlige strømfordeling pr. time er 30kw, og den daglige strømfordeling er omkring 500-600 kilowatttimer..

Indlægstid: Jan-09-2023